Jak wybrać materiały śrubowe i lufy?

2024-05-20

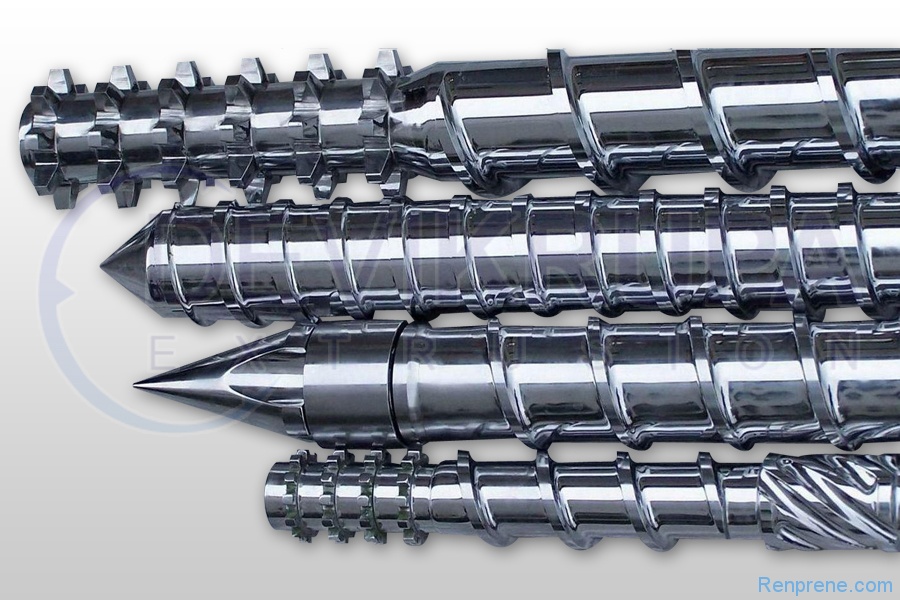

Podczasproces wytłaczania, Śruba jest często narażona na warunki pracy, takie jak wysoki moment obrotowy, wysoka temperatura, wysoka prędkość i wysokie ciśnienie. Czasami jest również narażony na trudne warunki, takie jak wysokie zużycie i korozja. Dlatego wybór materiałów śrubowych powinien uwzględniać takie problemy, jak wytrzymałość, odporność na zużycie i odporność na korozję. . W przypadku połączonych współzałożycieli bliźniaczych śrub, ponieważ śruba przyjmuje strukturę trzpienia, problem siły śruby przekształca się w problem siły trzpienia. Ponieważ trzpień jest ograniczony przez strukturę, ma niewielki przekrój i nosi duży moment obrotowy, konieczne jest wybranie materiału trzpienia o wysokiej wytrzymałości. Elementy śruby na ogół nie mają problemów z wytrzymałością, ponieważ moment obrotowy przeżyty przez całą śrubę jest rozmieszczony do każdego elementu śruby, jest bardzo mały, a powierzchnia zawierająca naprężenie splajna na elemencie śruby, która nosi siłę obwodową, nie będzie miała niewystarczającej wytrzymałości. Dlatego określenie grubości ściany między środkowym otworem połączonego elementu śrubowego a średnicą korzeni elementu śrubowego na ogół nie opiera się na względy wytrzymałości, ale na kruchym pęknięciu po obróbce cieplnej. Minimalna grubość ściany elementu śruby, która może zapewnić, że kruche złamanie nie wystąpi po obróbce cieplnej wystarczającej do spełnienia wymagań wytrzymałościowych.

Większość byłych producentów śrub domowych stosowała stal 38crmoala, a śruby po wykonaniu. Niektórzy zagraniczni producenci używają również stali chlorowanej do wykonania śrub. Grubość warstwy azotku wynosi na ogół 0,3 ~ 0,5 mm, co może spełniać ogólne wymagania.