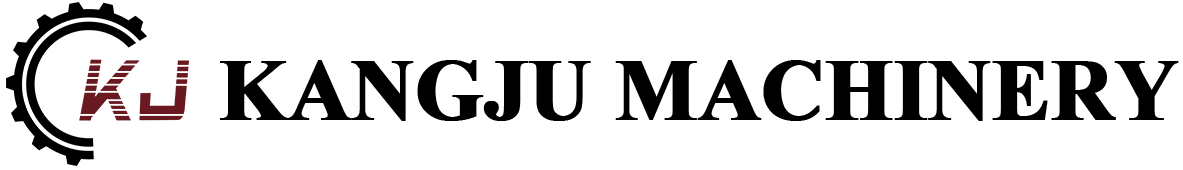

Linia do produkcji maszyn do recyklingu folii z tworzyw sztucznych

Wyślij zapytanie

Wygląda na to, że masz na myśli linię produkcyjną do recyklingu odpadów z tworzyw sztucznych, takich jak torby i folie HDPE, PP, PE.

Ta linia do produkcji maszyn do recyklingu folii z tworzyw sztucznych zazwyczaj obejmuje kilka etapów przetwarzania i recyklingu odpadów z tworzyw sztucznych na materiały nadające się do ponownego użycia.

Oto przegląd typowego procesu zachodzącego na linii produkcyjnej do recyklingu tworzyw sztucznych:

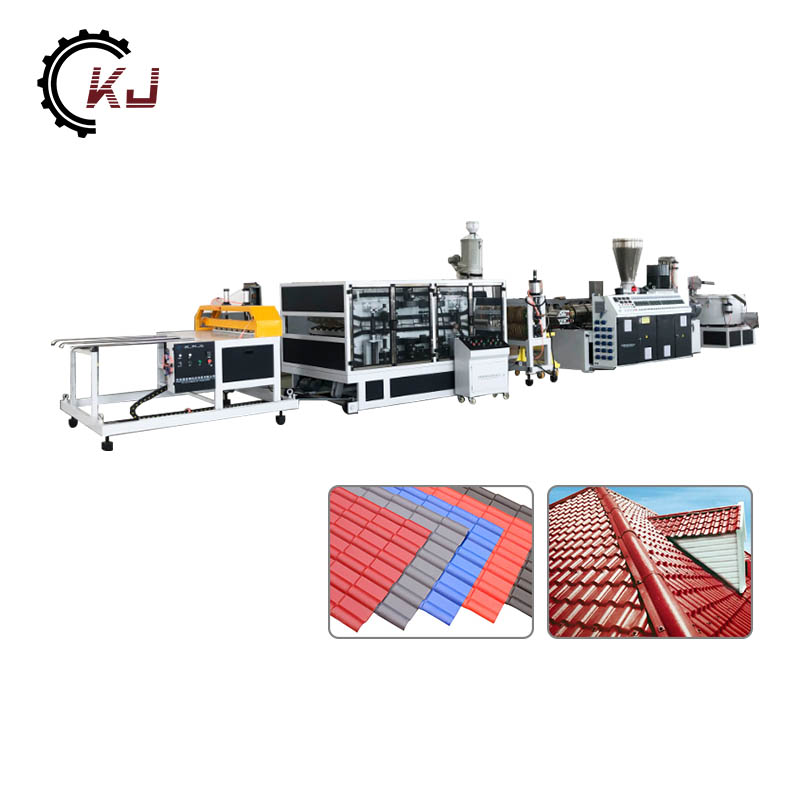

Sortowanie i rozdrabnianie: Odpady tworzyw sztucznych są sortowane ze względu na rodzaj (HDPE, PP, PE) i kolor. Następnie są one rozdrabniane na mniejsze kawałki w celu przygotowania ich do procesu prania.

Mycie i czyszczenie: Rozdrobnione kawałki plastiku są myte w celu usunięcia wszelkich zanieczyszczeń, takich jak brud, etykiety i inne pozostałości. Ten etap pomaga w przygotowaniu plastiku do dalszej obróbki.

Suszenie: Po umyciu plastikowe elementy są suszone w celu usunięcia nadmiaru wilgoci, zanim przejdą do kolejnego etapu procesu recyklingu.

Topienie i wytłaczanie: Wysuszone kawałki tworzywa sztucznego stapia się, a następnie wytłacza w postaci peletek lub granulek. Proces ten pomaga w przekształceniu odpadów z tworzyw sztucznych w formę, którą można łatwo ponownie wykorzystać do produkcji nowych produktów.

Kontrola jakości: Na całej linii produkcyjnej wdrażane są środki kontroli jakości, aby zapewnić, że tworzywa sztuczne pochodzące z recyklingu spełniają wymagane standardy dotyczące ponownego użycia.

Pakowanie i dystrybucja: Pelety lub granulki z tworzyw sztucznych pochodzące z recyklingu są pakowane i dystrybuowane do producentów, którzy mogą wykorzystać je jako surowce do produkcji nowych produktów z tworzyw sztucznych.

Należy pamiętać, że szczegółowe informacje na temat każdej linii produkcyjnej mogą się różnić w zależności od używanego sprzętu, skali operacji i standardów jakości wymaganych w przypadku materiałów pochodzących z recyklingu.

Ponadto w całym procesie recyklingu należy wziąć pod uwagę odpowiednie praktyki gospodarowania odpadami i względy środowiskowe

Główna lista maszyn

| nazwa | (kilowat)Moc silnika | (mm)rozmiar | (T/H) Zużycie wody | (mm) standard ze stali nierdzewnej | normy elektryczne |

| Przenośnik taśmowy | 1,5 kW | 4000*600*2100mm | - | - | Według standardów klienta |

| Łamacz | 37 kW | 1800*1500*3000mm | 0,6-1,0 | - | |

| ładowarka spiralna | 1,5 kW | 3300*420*1600mm | - | 3-5 | |

| Przenośnik taśmowy | 1,5 kW | 4000*600*2100mm | - | - | |

| Łamacz | 37 kW | 1800*1500*3000mm | 0,6-1,0 | - | |

| ładowarka spiralna | 1,5 kW | 3300*420*1600mm | - | 3-5 | |

| pływający zlew | 2,2*2KW | 6000*1250*1700mm | 4-5 | 3-5 | |

| ładowarka spiralna | 1,5 kW | 3000*420*1450mm | - | 3-5 | |

| Pralka cierna o dużej prędkości | 22kW | 3200*1200*1800mm | 1-2 | 3-5 | |

| ładowarka spiralna | 1,5 kW | 3000*420*1460mm | - | 3-5 | |

| Odwadniacz | 45kW | 1750*1420*1770mm | - | 5 | |

| System suszenia-1 | 28kW | 3700*1000*2000mm | - | 3-5 | |

| Przechowywanie przejściowe | - | 1200*1000*3000mm | - | - | |

| System suszenia-2 | 28kW | 3700*1000*2000mm | - | 3-5 | |

| Lej magazynowy | 2,2 kW | 3700*1500*3500mm | - | - | |

| Rozdzielnica | - | 2000*450*1780mm | - | - |