Pralka do kruszenia folii HDPE PP PE

Wyślij zapytanie

Pralka do kruszenia folii HDPE PP PE

Wygląda na to, że opisujesz linię produkcyjną do recyklingu zaprojektowaną specjalnie do przetwarzania odpadów z tworzyw sztucznych, w tym toreb i folii HDPE, PP i PE.

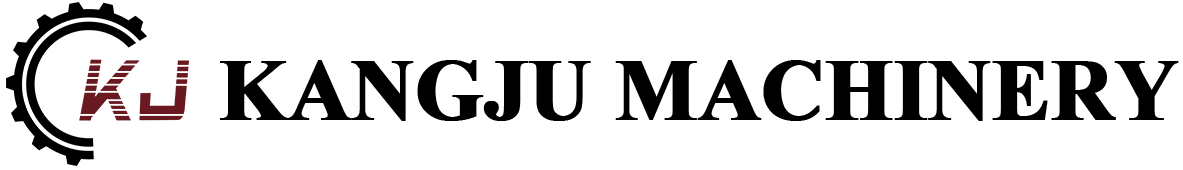

Pralka do kruszenia folii HDPE PP PE firmy Kangju zwykle obejmuje wiele etapów przekształcania odpadów z tworzyw sztucznych w materiały nadające się do ponownego użycia. Oto ogólny zarys procesu zwykle stosowanego w tego typu maszynach:

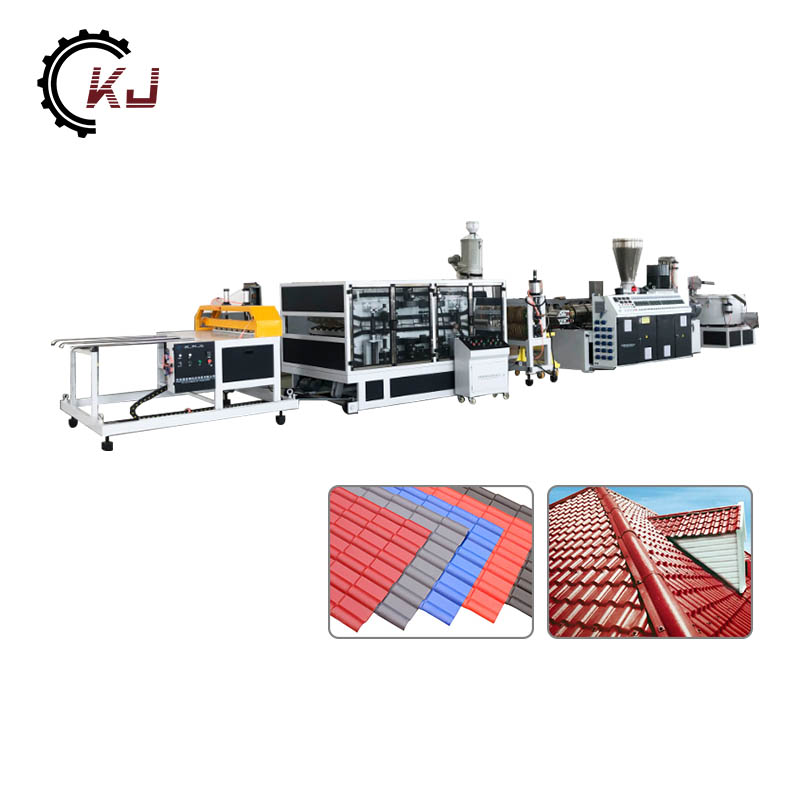

Sortowanie i rozdrabnianie: Początkowy etap polega na sortowaniu odpadów tworzyw sztucznych według rodzaju (HDPE, PP, PE) i koloru, a następnie rozdrabnianiu ich na mniejsze fragmenty w celu przygotowania do prania.

Czyszczenie i mycie: Te rozdrobnione fragmenty plastiku poddawane są dokładnemu procesowi czyszczenia w celu usunięcia zanieczyszczeń, takich jak brud, naklejki i inne zanieczyszczenia, przygotowując je do kolejnych etapów.

Odwodnienie: Po umyciu plastikowe elementy są suszone w celu usunięcia pozostałej wilgoci przed przejściem do następnej fazy procesu recyklingu.

Fuzja i wytłaczanie: Odwodnione fragmenty tworzyw sztucznych są następnie topione i wytłaczane w postać peletek lub granulek, przekształcając odpady tworzyw sztucznych w format nadający się do ponownego użycia, odpowiedni do produkcji nowych przedmiotów.

Zapewnienie jakości: W całym procesie produkcyjnym przeprowadzane są rygorystyczne kontrole jakości, aby zagwarantować, że tworzywo sztuczne pochodzące z recyklingu spełnia niezbędne standardy ponownego użycia.

Pakowanie i wysyłka: Pelety lub granulki z tworzyw sztucznych pochodzące z recyklingu są pakowane i dystrybuowane do producentów, którzy następnie mogą włączyć je jako surowce do produkcji świeżych wyrobów z tworzyw sztucznych.

Należy pamiętać, że każda linia recyklingu może się różnić w zależności od wyposażenia, skali operacyjnej i standardów jakości ustalonych dla materiałów pochodzących z recyklingu. Co więcej, podstawą każdego etapu procesu recyklingu powinny być zrównoważone praktyki gospodarowania odpadami i względy dotyczące wpływu na środowisko.

Główna lista maszyn

| nazwa | (kilowat)Moc silnika | (mm)rozmiar | (T/H) Zużycie wody | (mm) standard ze stali nierdzewnej | normy elektryczne |

| Przenośnik taśmowy | 1,5 kW | 4000*600*2100mm | - | - | Według standardów klienta |

| Łamacz | 37 kW | 1800*1500*3000mm | 0,6-1,0 | - | |

| ładowarka spiralna | 1,5 kW | 3300*420*1600mm | - | 3-5 | |

| Przenośnik taśmowy | 1,5 kW | 4000*600*2100mm | - | - | |

| Łamacz | 37 kW | 1800*1500*3000mm | 0,6-1,0 | - | |

| ładowarka spiralna | 1,5 kW | 3300*420*1600mm | - | 3-5 | |

| pływający zlew | 2,2*2KW | 6000*1250*1700mm | 4-5 | 3-5 | |

| ładowarka spiralna | 1,5 kW | 3000*420*1450mm | - | 3-5 | |

| Pralka cierna o dużej prędkości | 22kW | 3200*1200*1800mm | 1-2 | 3-5 | |

| ładowarka spiralna | 1,5 kW | 3000*420*1460mm | - | 3-5 | |

| Odwadniacz | 45kW | 1750*1420*1770mm | - | 5 | |

| System suszenia-1 | 28kW | 3700*1000*2000mm | - | 3-5 | |

| Przechowywanie przejściowe | - | 1200*1000*3000mm | - | - | |

| System suszenia-2 | 28kW | 3700*1000*2000mm | - | 3-5 | |

| Lej magazynowy | 2,2 kW | 3700*1500*3500mm | - | - | |

| Rozdzielnica | - | 2000*450*1780mm | - | - |